株式会社ロッテ 九州工場 様

福岡県筑後市にある株式会社ロッテ九州工場は、チョコパイやプチケーキなどを製造する菓子工場と、雪見だいふくやクーリッシュを製造するアイス工場の2工場で一般消費者向けのお菓子やアイスを製造しています。2023年により高度な品質管理と業務効率化を目指す取組みの一環として、菓子工場にRemcesを導入いただきました。

”環境監視 × 業務効率化 × 省エネ”

生産エリアの環境を一括管理し、点検業務の効率化と省エネを推進

ロッテ九州工場には2つの工場があり、そのうち菓子工場ではチョコパイ・プチケーキ・アーモンドチョコレート・粒ガムなどを24時間稼働の3直体制で製造しています。

建物は全長約160m×幅約25mという広さで、1階・2階の2フロアにそれぞれ製造ラインがあるレイアウトです。ここに、環境監視システムとして、株式会社RYODENが提供するIoTプラットフォーム「Remces」が導入されました。

ロッテ九州工場で生産されている製品群。お菓子ではチョコパイやアーモンドチョコレート、アイスでは雪見だいふくやクーリッシュなど、スーパーなどでおなじみの製品が並ぶ。

導入の経緯について、菓子工場の責任者を務める生産部生産2課の古賀義之氏、工場のユーティリティ関係の保全管理を担う技術部施設課動力一係の初村昌弘氏、そして工場内の設備やシステムの導入を担当する技術部施設課動力二係の中川翔太氏の3名にお話を伺いました。

今回お話を伺ったロッテ九州工場のメンバー

左から、技術部施設課動力一係 係長 初村氏

技術部施設課動力二係 中川氏 生産部生産二課 課長 古賀氏

お客様の声 : Remces導入のきっかけ

1日3回の巡回ではタイムラグ・タイムロスが発生

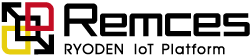

菓子工場にはもともと、品質維持のため各部屋に温湿度計が設置されていました。そしてユーティリティ担当の動力一係が1日3回、広い工場に点在する温湿度計を目視確認して記録する「巡回業務」を、各1.5時間かけて行っていました。

このやり方に不安を感じていたのが、品質管理を担う古賀氏でした。 「3直に1回の巡回だと、どこかで異常が発生してもすぐに気付くことができません。特に人の出入りが少ない場所では異常に気付きにくいこともあり、巡回ではなく何か一括で管理できるような仕組みにできないか、ということを中川氏に相談しました」(古賀氏)

一方で巡回業務を担当する動力一係の負荷も大きい状況でした。

「もともとは、現場に足を運んでまずものを見て、五感で異常を発見する、という昔ながらのスタンスで仕事をしていたんです。でも、広い工場を見て回りながら設備の確認作業を行っていると、それだけで1時間~1時間半の時間がかかる。これが毎日3回だけでなく、休日出勤が必要な時もあったので、部署のメンバーへの負荷がかなり大きい状況でした。働き方改革で残業時間削減が必要という観点からも、一括で温湿度が管理できるシステムで効率化できないか、と考えていました」(初村氏)

相談を受けた中川氏は管理者と現場から意見を吸い上げ、課題を整理。それから設備関連で実績のある株式会社ウエノの久保氏に相談したところ、株式会社RYODENのRemcesを紹介されて社内での検討が始まりました。

お客様の声 : Remces導入のきっかけ

「シンプルさ」と「将来性」を重視してRemcesを選んだ

今回のシステム選定にあたり、中川氏が重視したポイントは2つありました。

1.システムのシンプルさ

1点目はシステムのシンプルさです。工場には様々な年齢層の従業員が働いています。デジタルを活用したシステムを苦手と感じる従業員もいるため、できるだけシンプルな操作性をと考えていました。 その点Remcesは、視認性の高い画面構成とシンプルな操作性を兼ね備え、欲しい情報がすぐに得られるシステムだということが分かり、安心して導入することができました。

2.将来性

2点目は将来性です。Remcesは電力監視、環境監視、エネルギー管理、ユーティリティ管理といった基本機能に加えて、空調・照明を絡めた省エネ制御など、様々な拡張機能があります。

また、オープンプロトコルに対応しており、メーカー問わず機器や設備との接続が可能です。これらの拡張性は工場のデジタル化や省エネ化を段階的に進める上でも重要なポイントでした。

お客様の声 : 現在の使用状況とRemcesに対する評価

広い工場の状況を一括で見られるように

「期待通りのシステムを入れてもらえた」と話す古賀氏と初村氏に、Remces導入によるメリットを挙げていただきました。

Remces導入によるメリット

広い工場内の環境データをリアルタイムで一元管理できる

異常発生時に迅速な対応ができる事で品質維持につながった

生産時/非生産時、異常発生時の環境データを常時記録しているため、変化点を即座に見つけることができるようになった

毎回1.5時間程度かけていた巡回業務が3分で終わるようになり業務の効率化につながった。また、その空いた時間で他の仕事に時間を割けるようになった

照度データを用いる事で作業終了にともなう電気消し忘れを発見することができ、省エネ活動の推進につながった

お客様の声 : 今後の展望

蓄積したデータの分析・活用で大きな成果へ

稼働開始から半年ほどが経ち、今後は細かく幅広く集まってきたデータの活用に進みたいと意気込みます。

「今は状況を見える化できたことで、何か発生したときにすぐ動ける体制になりました。今後は蓄積したデータの分析を行って事象の根本を把握し、事前に対応できるような形に持っていければと思います。温度変化の抑制などデータを活かした取組みを重ねていけば、将来的にはより大きな省エネ効果を出していけると考えています。」(中川氏)

保全を担う初村氏は、ダウンタイムの短縮や予知保全的な活用方法を考えています。

「たとえば空調で異常が発生した場合、今はメーカーさんにお願いして原因分析から対応してもらっています。今後はRemcesで取得したデータを活用してエラーの詳細データを蓄積していけば、機器に不具合が発生したときに我々からメーカーさんに「ここが悪いんじゃないか」と言えるようになる。このような動きが将来的にはダウンタイムの短縮を目指すだけでなく、壊れる前に手を打つ予兆保全につながれば理想的ですね」(初村氏)

さらに、Remcesの機能を使って装置の稼働状況に合わせて環境設定を調整することで「人が関与しなくても最適な電気/ガス/エアー/水の調整ができる形に持っていけたら」とシステムを活用した将来像を描いています。

また社内では、九州工場の事例を共有し、今後さらなる業務効率化と省エネへの取組みを検討しています。

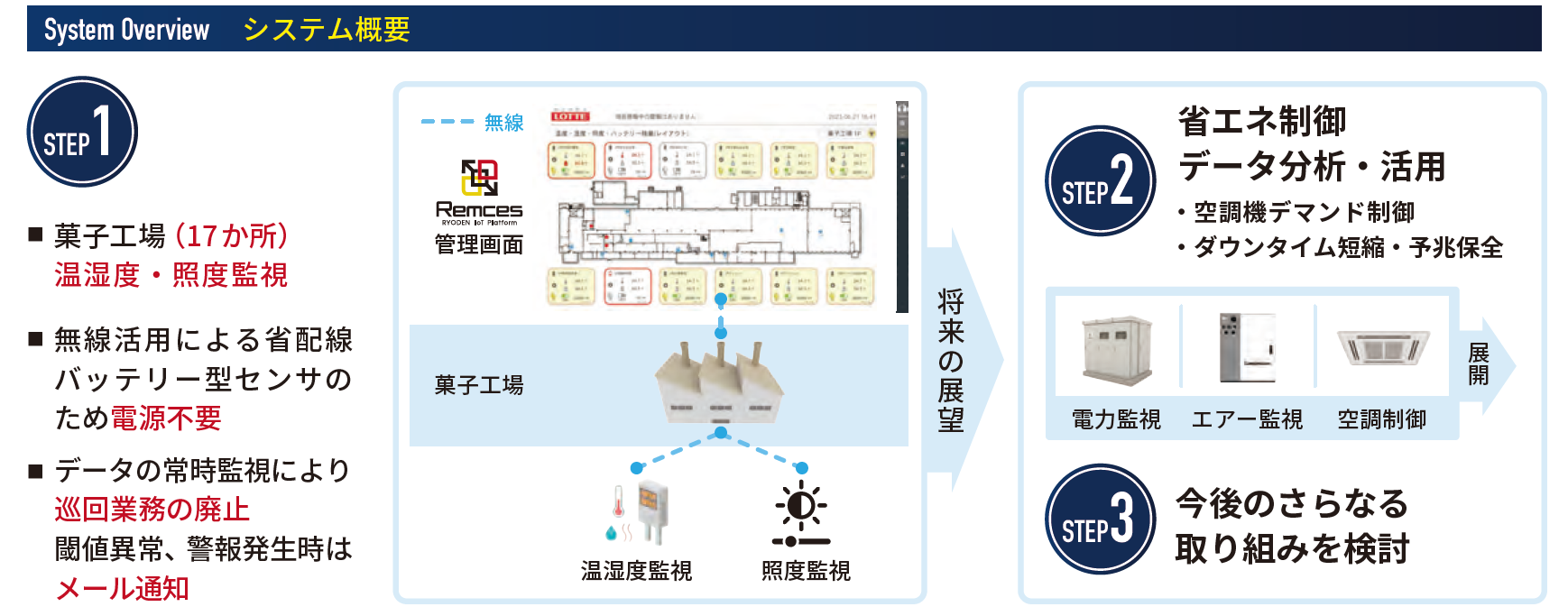

システム概要

工場の環境監視をファーストステップに

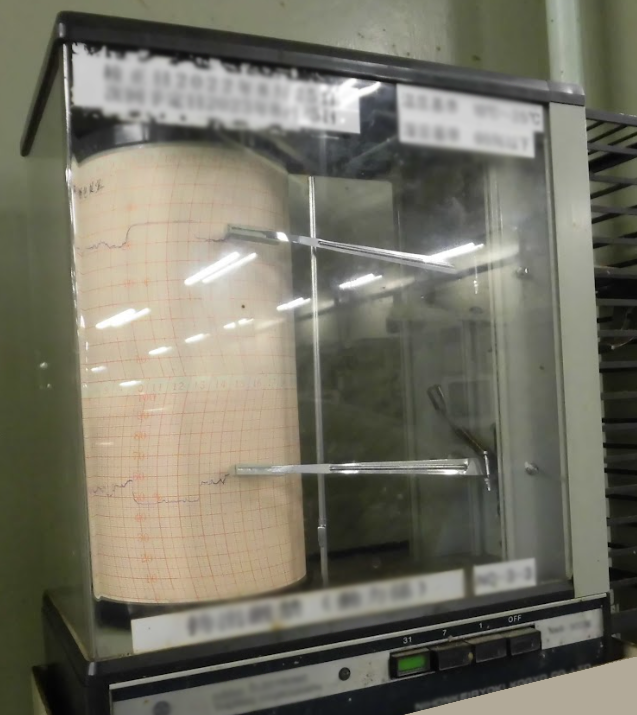

取得する情報やセンサの設置場所、画面のレイアウトなど、約1年にわたる詳細な打合せと現場確認を経て、ロッテ九州工場のRemcesは、環境監視を重視したシステム構成でスタートしました。

システム構成のポイント

工場のレイアウトに合わせた画面で警報発生や生産エリアの環境情報などを即時に把握できる。

右上の黒いアンテナを通して、工場内の環境データを1分ごとに収集する。

設置場所により、中継器を経由しての通信となる。

無線通信を基本としたシステム構成

今回導入したシステムでは無線通信にしたため配線工事は不要で、立上げにかかった日数はわずか3日間。省配線により、施工費用も削減。将来のレイアウト変更や機能の追加も容易に行える構成で、2023年8月から運用開始となりました。